- فروشگاه

محصولات ویژه

تونل انجماد هودی 35 اسب

تماس بگیریدکندانسور W تایپ سه مداره

تماس بگیریدکندانسور V تایپ 60 اسب

تماس بگیریدکندانسور H تایپ دو مداره

تماس بگیریداواپراتور 40 اسب مدل AC.550.40.B6

تماس بگیریدکمپرسور 30 اسب بیتزر مدل 4GE30

تماس بگیرید - حمل و نقل و تحویل کالا

- کاتالوگ محصولات

- ضمانتنامه

- درباره ما

- تماس با ما

- وبلاگ

پست های وبلاگ

مشتریان گرامی مجموعه آرکاکول به اطلاع شما عزیزان میرساند به دلیل نوسانات بازار، قیمت تمامی محصولات از تاریخ 1403/11/03 شامل اعتبار نمیباشد. برای اطلاع از قیمت نهایی و بهروز و همچنین دریافت پیشفاکتور با شماره 09120992457 تماس حاصل فرمایید.

مشتریان گرامی مجموعه آرکاکول به اطلاع شما عزیزان میرساند به دلیل نوسانات بازار، قیمت تمامی محصولات از تاریخ 1403/11/03 شامل اعتبار نمیباشد. برای اطلاع از قیمت نهایی و بهروز و همچنین دریافت پیشفاکتور با شماره 09120992457 تماس حاصل فرمایید.

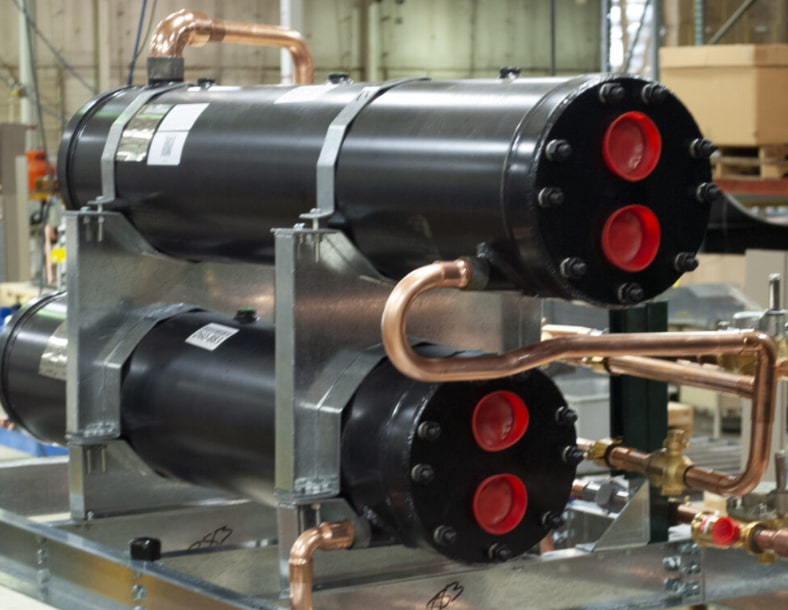

ساخت کندانسور آبی، از طراحی تا تولید با استانداردهای صنعتی

مقدمه: اهمیت ساخت کندانسور آبی در سیستمهای تبرید صنعتی

کندانسور آبی یکی از اجزای حیاتی در سیستمهای سرمایشی و تبرید صنعتی است. وظیفهی اصلی آن، تبدیل بخار داغ مبرد خروجی از کمپرسور به مایع و دفع حرارت به محیط از طریق آب است. در سیستمهای بزرگ مانند سردخانه زیر صفری و سردخانه بالاصفری، انتخاب و ساخت صحیح کندانسور آبی نقش تعیینکنندهای در راندمان انرژی و طول عمر تجهیزات دارد.

در ادامه به بررسی فرآیند ساخت کندانسور آبی، اجزای داخلی، انواع مختلف، متریالهای ساخت، و نکات کلیدی در طراحی و بهرهبرداری آن میپردازیم.

نحوه ساخت کندانسور آبی

فرآیند ساخت کندانسور آبی شامل چند مرحلهی دقیق فنی است که باید بر اساس ظرفیت برودتی و نوع مبرد طراحی شود:

- طراحی حرارتی (Thermal Design):

در این مرحله، محاسبات انتقال حرارت انجام میشود تا سطح تبادل حرارتی متناسب با ظرفیت سیستم تعیین شود. این محاسبات با توجه به نوع مبرد، دمای تقطیر، و دمای آب خنککننده انجام میشود. - انتخاب متریال:

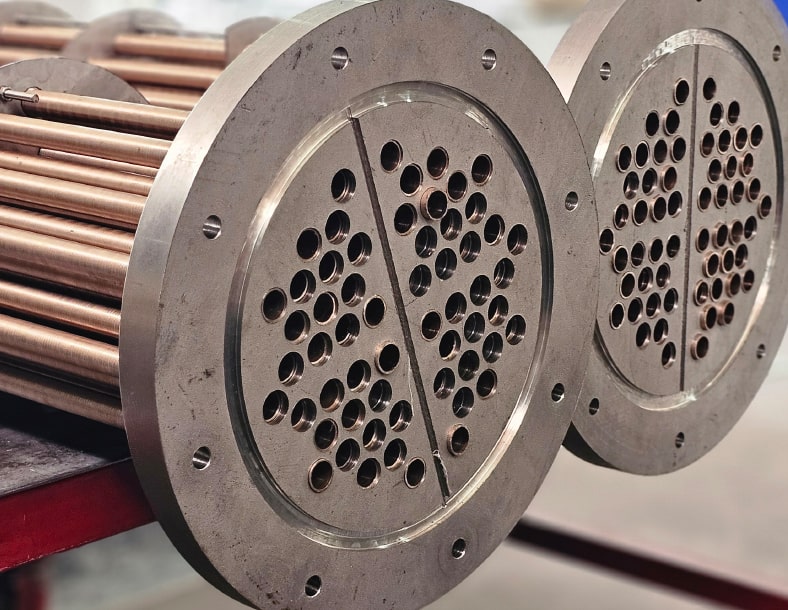

برای بدنه از فولاد یا استیل ضدزنگ (Stainless Steel) استفاده میشود. در مدلهای صنعتی که در محیطهای خورنده یا دریایی نصب میشوند، استفاده از کندانسور آبی استیل بهترین گزینه است زیرا مقاومت بالایی در برابر زنگزدگی دارد. - تولید پوسته و لولهها:

در کندانسورهای پوسته و لوله، لولهها معمولاً از مس یا آلیاژهای برنجی ساخته میشوند. سطح داخلی لولهها باید صیقلی باشد تا انتقال حرارت بهینه صورت گیرد. - مونتاژ و جوشکاری:

لولهها داخل پوسته قرار گرفته و با دقت بالا جوشکاری میشوند. در مرحلهی بعد، تست فشار (Hydrostatic Test) برای اطمینان از عدم نشتی انجام میشود. - اتصال به سیستم خط مایع:

پس از ساخت، کندانسور به خط مایع متصل میشود تا مبرد مایع شده به سمت اوپراتور منتقل گردد.

انواع کندانسور آبی

کندانسورهای آبی از نظر ساختار و کاربرد به چند دسته تقسیم میشوند:

- کندانسور پوسته و لوله (Shell & Tube):

رایجترین نوع در صنایع تبرید و چیلرهای بزرگ. در این مدل، مبرد در پوسته و آب درون لولهها جریان دارد.

این مدل برای سیستمهای بزرگ سردخانه زیر صفری ایدهآل است. - کندانسور صفحهای (Plate Type):

از صفحات نازک فلزی با سطح زیاد استفاده میکند. راندمان حرارتی بالا دارد اما در برابر رسوب حساستر است. - کندانسور کویلی در مخزن (Coil in Tank):

معمولاً در ظرفیتهای کوچکتر یا سیستمهای خاص مانند یخسازها استفاده میشود.

کندانسور آبی استیل

استفاده از استیل ضدزنگ در ساخت کندانسور آبی، موجب افزایش دوام، بهداشت و مقاومت در برابر خوردگی میشود. در محیطهایی که آب دارای سختی یا مواد خورنده است، کندانسور آبی استیل مانع رسوبگذاری و زنگزدگی میشود. همچنین در صنایع غذایی، دارویی و دریایی که رعایت بهداشت اهمیت دارد، این نوع کندانسور گزینهای ایدهآل است.

در سیستمهای بزرگ سردخانهای که با کمپرسور اسکرو یا پیستونی کار میکنند، استفاده از کندانسور آبی استیل به کاهش هزینههای نگهداری و افزایش عمر سیستم کمک میکند.

قیمت کندانسور آبی

قیمت کندانسور آبی به عوامل متعددی بستگی دارد که عبارتاند از:

- ظرفیت برودتی (BTU/hr یا kW)

- جنس بدنه (استیل یا فولاد کربنی)

- تعداد مدارها و قطر لولهها

- نوع مبرد مورد استفاده (R404A, R22, R134a و...)

- طراحی اختصاصی بر اساس نوع سردخانه یا چیلر

در بازار صنعتی، قیمتها متناسب با کیفیت متریال و دقت ساخت متفاوت است.

شرکت آرکاکول با تکیه بر دانش فنی و تجهیزات مدرن، امکان ساخت کندانسور آبی با قیمت رقابتی و سفارشیسازی بر اساس نیاز پروژه را فراهم کرده است.

مزایا و معایب کندانسور آبی

مزایا:

- راندمان بالاتر نسبت به کندانسور هوایی

- اشغال فضای کمتر

- عملکرد پایدار در دماهای محیطی بالا

- صدای کمتر در زمان کارکرد

- مناسب برای سردخانههای بزرگ (زیر صفری و بالاصفری)

معایب:

- نیاز به برج خنککننده و مصرف آب

- احتمال رسوبگذاری در لولهها

- هزینه نگهداری بالاتر در مقایسه با مدل هوایی

ارتباط کندانسور آبی با سایر اجزای سیستم تبرید

در یک سیستم تبرید تراکمی، کمپرسور، کندانسور، خط مایع و اوپراتور چهار جزء اصلی هستند. کندانسور آبی پس از فشردهسازی گاز مبرد توسط کمپرسور، بخار داغ را به مایع تبدیل کرده و آن را از طریق خط مایع به سمت اوپراتور ارسال میکند.

در اوپراتور، مبرد مایع با جذب گرما از محیط (مثلاً داخل سردخانه)، دوباره تبخیر میشود و چرخه ادامه مییابد.

طراحی صحیح کندانسور، بهویژه در سردخانههای زیر صفری که دمای تقطیر بالاتری دارند، موجب کاهش مصرف انرژی و افزایش بازده کلی سیستم میشود.

استانداردها و تستهای کیفی در ساخت کندانسور آبی

در تولید صنعتی، تستهای زیر برای تضمین کیفیت الزامی است:

- تست فشار هیدرواستاتیک (Hydrostatic Test)

- بررسی نشت مبرد

- تست کارکرد با آب در دما و فشار عملیاتی

- کنترل ضخامت و کیفیت جوشکاری

- بازرسی ظاهری و آزمون عملکرد نهایی

کندانسورهای تولیدی در آرکاکول مطابق با استانداردهای بینالمللی ASME و AHRI ساخته میشوند تا بیشترین کارایی و دوام را در شرایط کاری سخت داشته باشند.

نگهداری و افزایش عمر کندانسور آبی

- تمیزکاری منظم لولهها با برس مخصوص

- کنترل کیفیت آب و استفاده از سیستمهای ضد رسوب

- بررسی منظم فشار مبرد و دمای کندانس

- اطمینان از کارکرد صحیح پمپهای برج خنککننده

نگهداری منظم باعث کاهش مصرف برق کمپرسور و افزایش راندمان تبرید سیستم میشود.

جمعبندی و مشاوره با آرکاکول

ساخت کندانسور آبی نیازمند تجربه، طراحی دقیق و استفاده از مواد اولیه باکیفیت است.

اگر قصد طراحی یا اجرای سیستمهای تبرید و سردخانههای صنعتی را دارید،

میتوانید برای دریافت مشاوره تخصصی در زمینه انتخاب و ساخت کندانسور آبی با تیم مهندسی آرکاکول تماس بگیرید.

دریافت پیشنهاد فنی و قیمت ساخت کندانسور آبی متناسب با پروژه شما.