- فروشگاه

محصولات ویژه

تونل انجماد هودی 35 اسب

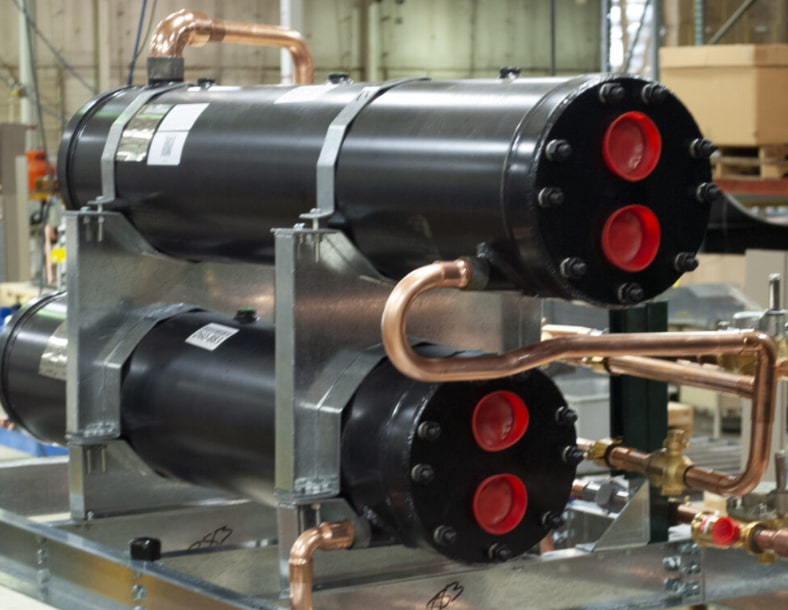

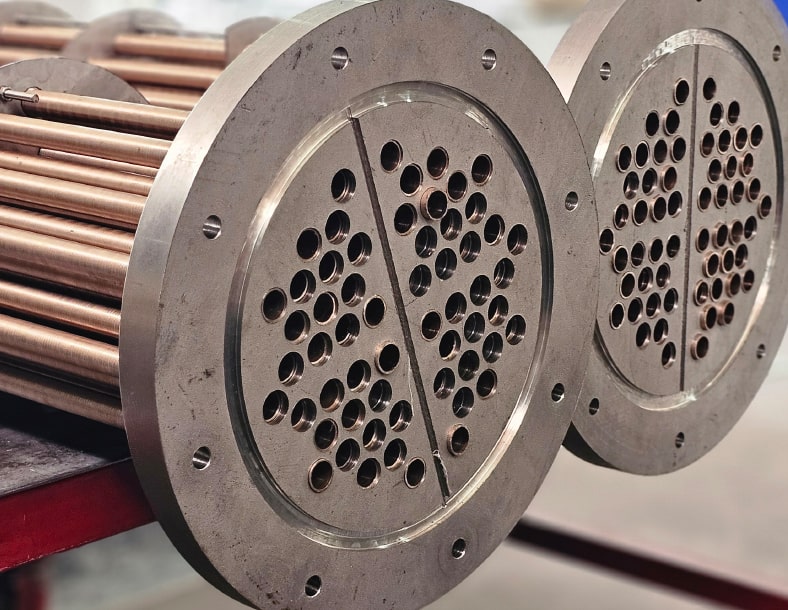

تماس بگیریدکندانسور W تایپ سه مداره

تماس بگیریدکندانسور V تایپ 60 اسب

تماس بگیریدکندانسور H تایپ دو مداره

تماس بگیریداواپراتور 40 اسب مدل AC.550.40.B6

تماس بگیریدکمپرسور 30 اسب بیتزر مدل 4GE30

تماس بگیرید - حمل و نقل و تحویل کالا

- کاتالوگ محصولات

- ضمانتنامه

- درباره ما

- تماس با ما

- وبلاگ

پست های وبلاگ

مشتریان گرامی مجموعه آرکاکول به اطلاع شما عزیزان میرساند به دلیل نوسانات بازار، قیمت تمامی محصولات از تاریخ 1403/11/03 شامل اعتبار نمیباشد. برای اطلاع از قیمت نهایی و بهروز و همچنین دریافت پیشفاکتور با شماره 09120992457 تماس حاصل فرمایید.

مشتریان گرامی مجموعه آرکاکول به اطلاع شما عزیزان میرساند به دلیل نوسانات بازار، قیمت تمامی محصولات از تاریخ 1403/11/03 شامل اعتبار نمیباشد. برای اطلاع از قیمت نهایی و بهروز و همچنین دریافت پیشفاکتور با شماره 09120992457 تماس حاصل فرمایید.

سالنهای عملآوری مواد غذایی؛ بررسی کامل فرایندها و اجزای مختلف

طراحی و راهاندازی سالنهای عملآوری مواد غذایی، یکی از مراحل کلیدی در ایجاد زنجیره تولید ایمن و بهینه برای محصولات خوراکی است. این سالنها شامل مجموعهای از فضاها و تجهیزات تخصصی هستند که از ورود مواد خام تا آمادهسازی، فرآوری، بستهبندی و خروج محصول نهایی را در بر میگیرند. اجرای صحیح زیرساختهای ساختمانی، تهویه، زهکشی، ماشینآلات فرآوری، ایستگاههای کنترل کیفیت و بخشهای پشتیبانی، تاثیر مستقیمی بر کارایی عملیات، ایمنی غذایی و رعایت استانداردهای بهداشتی خواهد داشت. در این مقاله از آرکاکول با اجزای مختلف سالنهای عملآوری آشنا میشویم و به نکات کلیدی طراحی، انتخاب تجهیزات و الزامات نگهداری این فضاهای صنعتی میپردازیم.

آشنایی کلی با سالن عملآوری مواد غذایی

سالنهای عملآوری مواد غذایی فضاهای صنعتی کنترلشدهای هستند که برای انجام فرایندهای مختلف آمادهسازی، فرآوری، بستهبندی و گاهی نگهداری مواد خوراکی طراحی میشوند. این سالنها بخشی جداییناپذیر از زنجیره تولید محصولات غذایی بهشمار میروند و وظیفه دارند ضمن حفظ کیفیت محصول، از بروز هرگونه آلودگی فیزیکی، شیمیایی و میکروبی جلوگیری کنند.

طراحی چنین فضاهایی باید بر پایه اصول بهداشت صنعتی، استانداردهای بینالمللی مانند Codex Alimentarius، الزامات HACCP و آییننامههای داخلی نظیر دستورالعملهای سازمان غذا و دارو انجام شود. رعایت کنترل جریان مواد، تفکیک دقیق نواحی تمیز و آلوده، استفاده از مصالح قابل شستوشو و تجهیزات مقاوم در برابر خوردگی، تنها بخشی از ملزومات این فضاهاست.

در این سالنها، عملیات متنوعی مانند شستوشوی مواد اولیه، برش، پخت، سرخکردن، بستهبندی در خلأ یا اتمسفر اصلاحشده، و آمادهسازی برای انبار یا حملونقل انجام میشود. نحوه جانمایی تجهیزات، سیستم تهویه، زهکشی و کنترل کیفیت باید بهگونهای طراحی شود که ضمن حفظ راندمان تولید، ایمنی غذایی و رفاه کارکنان نیز تضمین گردد.

در ادامه، اجزای کلیدی این سالنها را بهصورت مرحلهبهمرحله بررسی میکنیم.

نکات مهم در راهاندازی و مدیریت سالن عمل آوری مواد غذایی

جانمایی و طراحی کلی سالن

طراحی سالن باید به گونهای باشد که حرکت مواد خام، محصولات نیمهساخته و نهایی در مسیرهایی جداگانه و بدون تداخل انجام شود. این موضوع، یکی از اصول حیاتی در جلوگیری از آلودگی متقاطع است. جانمایی دقیق بخشهایی مانند ورودی مواد خام، ناحیههای آمادهسازی، فرآوری، بستهبندی، انبار و خروجی محصول، نقش مهمی در بهینهسازی فضا و عملیات دارد. در عین حال، باید فضای کافی برای تردد ایمن کارکنان و نگهداری تجهیزات نیز در نظر گرفته شود.

زیرساختهای ساختمانی و بهداشتی

کفسازی و دیوارها

کف و دیوارهای سالن باید از موادی ساخته شوند که در برابر رطوبت، مواد شیمیایی و سایش مقاوم باشند. پوششهایی نظیر اپوکسی یا پلییورتان علاوهبر دوام بالا، قابلیت شستشو و ضدعفونی مناسب دارند و به حفظ بهداشت محیط کمک میکنند.

سیستمهای تهویه و تخلیه هوا

کنترل دما، رطوبت و کیفیت هوا از طریق سیستمهای تهویه صنعتی، برای جلوگیری از تجمع بخارات و بوهای ناخوشایند ضروری است. استفاده از تهویه موضعی در کنار سیستمهای مرکزی، به توزیع یکنواخت هوا کمک میکند و شرایط کاری سالمتری را برای کارکنان فراهم میسازد.

سیستمهای زهکشی و فاضلاب

سالن باید دارای شیببندی مناسب در کف و سیستم زهکشی ایمن و موثر باشد. استفاده از کانالهای جمعآوری آب و کفشویهای ضدزنگ، مانع از انباشت آلودگیهای آلی میشود و تمیز نگه داشتن محیط را سادهتر میکند.

تجهیزات و ماشینآلات فرآوری

دستگاههای آمادهسازی مواد اولیه

تجهیزاتی نظیر دستگاههای شستوشو، پوستگیر، برشدهنده و خردکن، در مراحل ابتدایی فرآوری مواد غذایی مورد استفاده قرار میگیرند. این دستگاهها باید از جنس استیل ضدزنگ و قابل شستوشو بوده و قابلیت کارکرد در شرایط مرطوب را داشته باشند.

دستگاههای فرآوری حرارتی

در بسیاری از خطوط عملآوری، استفاده از حرارت برای پخت، سرخکردن، پاستوریزهکردن یا استریلیزاسیون محصولات ضروری است. این دستگاهها باید از نظر ایمنی، کارایی حرارتی و مصرف انرژی مطابق با استانداردهای روز طراحی شوند.

دستگاههای بستهبندی

محصولات فرآوریشده باید در محیطی بهداشتی و با استفاده از ماشینآلات بستهبندی خلا، اتمسفر اصلاحشده یا سیستمهای آسپتیک بستهبندی شوند. انتخاب نوع بستهبندی به نوع محصول، زمان نگهداری و زنجیره توزیع بستگی دارد.

سیستمهای حملونقل داخلی

نوار نقالهها، واگنهای چرخدار و لیفتراکهای تخصصی، برای جابجایی مواد در محیط سالن استفاده میشوند. این سیستمها باید هماهنگ با خط تولید طراحی شوند تا وقفهای در جریان کار ایجاد نشود.

سیستمهای کنترل کیفیت و ایمنی غذایی

ایستگاههای کنترل کیفیت

در بخشهایی از سالن، ایستگاههایی برای نمونهبرداری و انجام آزمایشهای کنترل کیفیت در نظر گرفته میشود. این ایستگاهها باید به تجهیزات آزمایشگاهی اولیه برای بررسی ویژگیهای میکروبیولوژیک و شیمیایی مجهز باشند.

سیستمهای HACCP و ردیابی محصول

در سالنهای عملآوری، اجرای نظامهای تضمین کیفیت مانند HACCP الزامی است. شناسایی نقاط بحرانی در فرآیند تولید، طراحی اقدامات کنترلی و امکان ردیابی کامل محصولات، از جمله عناصر حیاتی این سیستمها هستند.

زیرساختهای پشتیبانی و رفاهی

اتاقهای تعویض لباس و دوش

ورود و خروج کارکنان باید از طریق اتاقهای تعویض لباس مجزا و مجهز به دوش انجام شود. این فضاها برای حفظ ایمنی زیستی محیط تولید طراحی شدهاند و بخشی از الزامات بازرسیهای بهداشتی به شمار میروند.

سالنهای استراحت و غذاخوری

پیشبینی فضاهای مجزا برای استراحت کارکنان در زمان استراحتهای میانشیفتی و وعدههای غذایی، موجب افزایش رضایت شغلی و بهرهوری میشود.

دفاتر اداری و کنترل مرکزی

نظارت دقیق بر عملیات، از طریق دفاتر مجهز به سامانههای نظارتی و نرمافزارهای کنترلی انجام میشود. این فضاها باید دسترسی سریع به اطلاعات تولید، وضعیت تجهیزات و کنترل کیفیت را فراهم کنند.

جدول مقایسهای اجزای کلیدی سالنهای عملآوری

در ادامه اجزای مختلف این سالنها را در قالب یک جدول باهم مقایسه کردهایم. این جدول میتواند در درک بهتر از وظیفه و عملکرد هر جزء به شما دید کاملتری بدهد.

جزء | وظیفه | ویژگیهای فنی | تاثیر بر بهرهوری |

کفسازی | مقاومت در برابر رطوبت و مواد شیمیایی | پوششهای اپوکسی یا پلییورتان | بالا |

تهویه | کنترل دما، رطوبت و کیفیت هوا | سیستم تهویه صنعتی مرکزی و موضعی | متوسط |

دستگاههای فرآوری | آمادهسازی حرارتی یا مکانیکی مواد غذایی | استیل ضد زنگ، قابل شستوشو | بالا |

بستهبندی | حفظ کیفیت و جلوگیری از آلودگی | خلا، MAP، آسپتیک | بالا |

کنترل کیفیت | نظارت بر ایمنی و سلامت محصول | ایستگاههای نمونهبرداری و آزمایشگاهی | بالا |

نقش فناوری در مدیریت سالنهای عملآوری

پیشرفتهای فناورانه در دهههای اخیر، چهره سالنهای عملآوری مواد غذایی را بهطور چشمگیری تغییر داده است. استفاده از سیستمهای خودکار و نیمهخودکار برای آمادهسازی، فرآوری و بستهبندی، نهتنها سرعت تولید را افزایش داده، بلکه ضریب اطمینان بهداشتی و یکنواختی کیفیت محصولات را نیز ارتقا داده است. اتوماسیون در کنترل دما، زمان پخت، میزان رطوبت یا تزریق گازهای خاص در بستهبندی، موجب شده تا مداخلات انسانی کاهش یابد و خطاهای احتمالی به حداقل برسد.

علاوه بر این، ورود فناوریهایی مانند اینترنت اشیا (IoT)، سنسورهای هوشمند و سامانههای مانیتورینگ برخط، امکان نظارت لحظهای بر شاخصهای کلیدی محیطی مانند دما، رطوبت، فشار و حتی پایش آلودگیهای احتمالی را فراهم کردهاند. این ابزارها به مدیران سالن اجازه میدهند با دریافت هشدارهای فوری، اقدامات اصلاحی را قبل از بروز اختلال یا خسارت انجام دهند. در نتیجه، فناوری نهفقط در تسهیل عملیات، بلکه در تضمین کیفیت نهایی و انطباق با استانداردهای بهداشتی نیز نقش بنیادین دارد.

سالنهای عملآوری در یک نگاه

سالنهای عملآوری، از اصلیترین ارکان تأمین مواد غذایی ایمن و باکیفیت هستند. رعایت اصول طراحی مهندسی، بهداشت محیط، استفاده از تجهیزات بهروز و اجرای سیستمهای تضمین کیفیت، پایههای اساسی موفقیت در این فضاها را شکل میدهند. اگر به دنبال طراحی یا بازطراحی سالنهای عملآوری صنعتی با استانداردهای بینالمللی هستید، تیم فنی آرکاکول با دانش و تجربه لازم، آماده ارائه خدمات تخصصی در این حوزه است.